事業内容

- DX推進/IoT開発事業

- AI/ROBOTICS開発事業

生産現場において非常に重要な工程である「外観検査」。こちらの自動化を検討されているご担当者の方もいらっしゃることでしょう。

特に近年、AIによる画像認識技術の発展が目まぐるしく、人の目と同等レベルで外観検査が行えるようになってきました。

ここでは、AIによって外観検査を自動化するメリットや、その具体例などをご紹介します。導入を検討されている方は、ぜひ参考にされてみてください。

AIによる外観検査とは、これまで人の目視によって正常品と異常品を判別していたものを、AIによる画像認識技術を用いて判別することです。

具体的には、まず正常品と異常品に仕分けした製品や部品などの画像データをAIに読み込ませ、学習させます。

それによって正常と異常を分類する基準を学習したAIは、カメラで撮影した製品・部品を自動で分類できるようになるのです。

人が異常に関するルールを入力し判断する検査装置とは異なり、AIの場合は、異常に関する「特徴」をAI自らが学習して判別できます。明確に「正常品とは」「異常品とは」を定義する必要がないことが特徴です。

ここでは、目視で行っていた外観検査をAIによる外観検査に移行することのメリットについて解説します。主には、以下3つのメリットがあります。

◎ 検査品質や工数のばらつきを平準化できる

◎ 人的コストがかからない

◎ 教育コストがかからない

作業員の目視による外観検査の場合、どうしても判断基準が曖昧になりやすい問題があります。検査員の体調や経験によっても、その判断にばらつきが生じてしまうのです。

これはどれだけ基準となる限度や見本などが整備されていたとしても、最終的には人の目でどう判断するかに委ねられるためです。

また、確認作業にかかる工数のばらつきもどうしても大きくなってしまいます。AIによる外観検査を導入することで、これらの課題を解決することが可能です。

目視による外観検査を行う以上、もちろん作業員を配置する必要があるため、その分人的コストが発生します。

さらには検査員のみならず、検査結果の集計・監視・分析等を行うための人手も必要となります。AIによる外観検査では、この人的コストを省くことが可能となります。

人による外観検査を行うためには、当然ながら判定を行えるように作業員を育てる必要があります。初期教育はもちろんのこと、次の世代への技能継承を適切に継続して行うことも必要です。

このように判定員を育てるためには時間やコストがかかってしまううえ、経験則的な判定基準の場合は、そもそもその継承自体が容易ではなく不十分なものとなってしまうことさえあります。

その結果、不良品の後工程への流出や、より検査基準を厳格化するための運用による高コスト化といった悪循環を生み出してしまうこともあるでしょう。

AIによる外観検査ではこういった問題も解決できるのです。

続いては、従来の検査装置からAIによる外観検査へ移行する場合のメリットについて、3つのポイントに分けて解説します。

◎ ルールが定義できないような分類に対応できる

◎ 設定の複雑化といった問題が起こらない

◎ 人材の確保が不要

作業員の目視による外観検査の問題点を解消するために、検査装置を導入するという方法もあります。

ただし、ルールベースで異常品の判定を行う検査装置の場合は、あらかじめ判定基準を検査装置に設定しなければなりません。

ルールとして設定できる項目としては、形状や色、重さや面積といったものが挙げられますが、検査装置だとこれらの項目を明確にルール化する必要があります。そのため、ルールの定義ができないような場合や、バリエーションがある場合には対応できないという問題点があります。

しかし、自らが学習して良否判定を行うAIによる外観検査であれば、このような細かいルール設定は不要となります。

異常品の種類が多い場合には、ルールの設定がどうしても複雑化してしまいます。設定が複雑化すると過剰検知や誤検知も増えてしまうという問題が発生することもあり得ます。

しかし、ルールベースで判定する検査装置と異なり、AIの場合は入力されたデータから特徴を認識し良否判定をしてくれるため、このような設定の複雑化という問題を解決することができるのです。

自動化のために検査装置を導入したとしても人の手でルール設定を行う以上、人材はどうしても属人化してしまいがちです。

そのため、目視による外観検査と同様にその教育や技術継承には多くの時間とコストがかかるだけでなく、最悪の場合、技術継承が不十分なままでルール設定におけるノウハウが失われてしまうという問題が起こりかねません。

一度ノウハウが失われてしまうと、せっかく自動化のために導入した検査装置の機能を最大限活かすことができなくなってしまいます。

AIであれば、先に述べた通りそもそも細かなルール設定が不要であるため、このような問題も心配する必要がありません。

ここからは実際にAIによる外観検査を導入する際の流れについて順番に見ていきましょう。

① 要件の洗い出し

② AIに学習させる

③ 導入検討~本導入開始

品質を向上させたいのか、それとも工数を減らしてコストを抑えたいのかなど解決したい課題が何なのかをまず整理することが大切です。

そもそもAIによる自動化が適しているのかどうかから、検査の部分のみ自動化したいのか、それとも検査後の仕分けまで自動化したいのかなどもしっかりと固めておくことが大切です。

また、制約事項や正常品と異常品の違いなども洗い出しておくようにしましょう。

要件の洗い出しが済んだら、実際にAIに学習させる工程になります。

正常品と異常品の画像をもとにディープラーニングによって学習させる必要があります。

ディープラーニングとは、人間の神経細胞(ニューロン)の仕組みを模したシステムであるニューラルネットワークがベースになっており、データに含まれる特徴を各層で自動的に学習できるという特徴があります。

言語化された一定のルールによる判別ではなく、正常品と異常品の画像から共通点と差異などの規則性を探っていきます。そのため、人間が自然に行っているような総合的な判断のもと異常品を検出できるのです。

本導入前に、トライアルで精度を確かめることが必要です。

AIによる学習ができたとしても、実際に使ってみると想定ほど精度がよくなかったという場合もあるためです。

本導入開始に向け、サンプル検査画像などでトライアルを行った結果をもとに、追加学習や処理フローの最適化を行い、その結果と費用対効果を確認し問題がないと判断されたのちに本導入に移行するとよいでしょう。

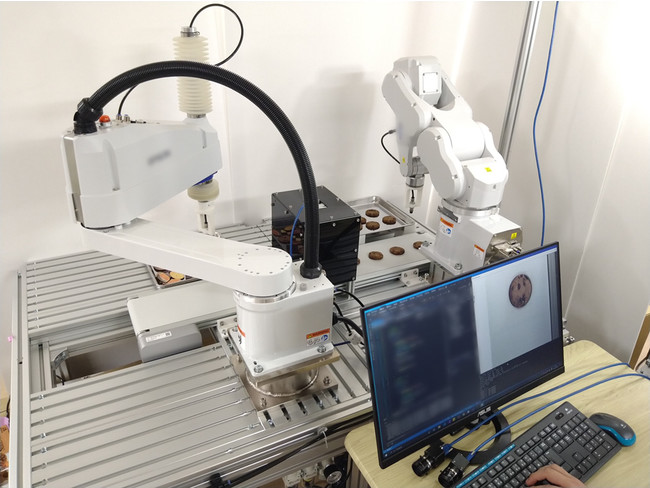

ASTINAでは、「OKIKAE for AI外観検査」というパッケージにて、外観検査の自動化のご支援を行っております。

ここでは、実際に開発した「AI外観検査」の事例を2点ご紹介します。

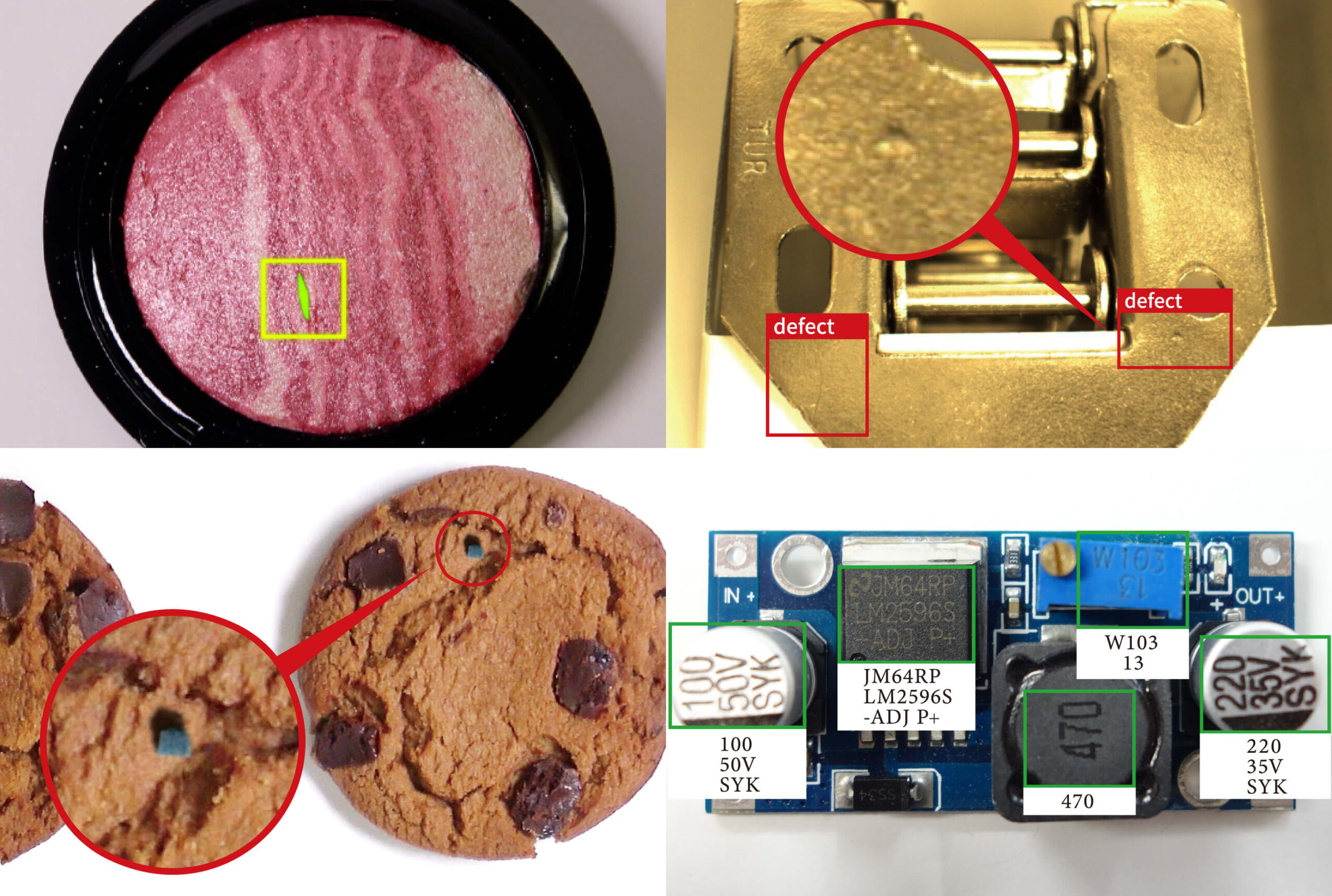

ランダム模様で、判定が難しいとされてきた食品や衣類などは、依然として目視に頼らざるを得ない現場も多く存在します。

精密な目視が必要なことから工数もかかり、人員不足に悩まされているとの声もあがっています。そのニーズに応えるべく、AIによる食品の外観検査ができる装置を開発しました。

AIの画像解析技術が、グラデーションのパターンを学習することによって、細かなエラーでも検知することができます。例えば、チョコチップクッキーや肉のスジをはじめとしたランダム模様への対応が可能となりました。

AIを活用することで、ランダムな模様に惑わされることのない、傷や穴や欠けなどの検出を可能にしました。

例として、化粧品のグラデーションの生地にある傷の判別や、ラメ入りや多くの色が混じり光の反射で見え方が変わるような製品でも検査可能となっています。

また、3次元計測方法により、360度全方位から化粧品を認識することもできるため、幅広い製品検査に対応できるのも特徴です。

AIの外観検査を導入することによって、作業現場の生産性を向上できる可能性があります。そのほか、人員不足やコスト削減といった課題の解決にもなるでしょう。

ASTINAでは、従来の画像認識では外観検査が難しかった製品についても、効果を発揮するAI認識技術を持っています。

AIシステムだけでなく、生産装置と共に開発することが可能なため、より一層の効率化が実現できるという特徴があります。

はじめてAI自動化を導入するというお客様に対しても、ご提案から日々の運用サポートまでしっかりと行わせていただくため、外観検査のAI自動化を検討中の方はお気軽にご相談ください。