事業内容

- DX推進/IoT開発事業

- AI/ROBOTICS開発事業

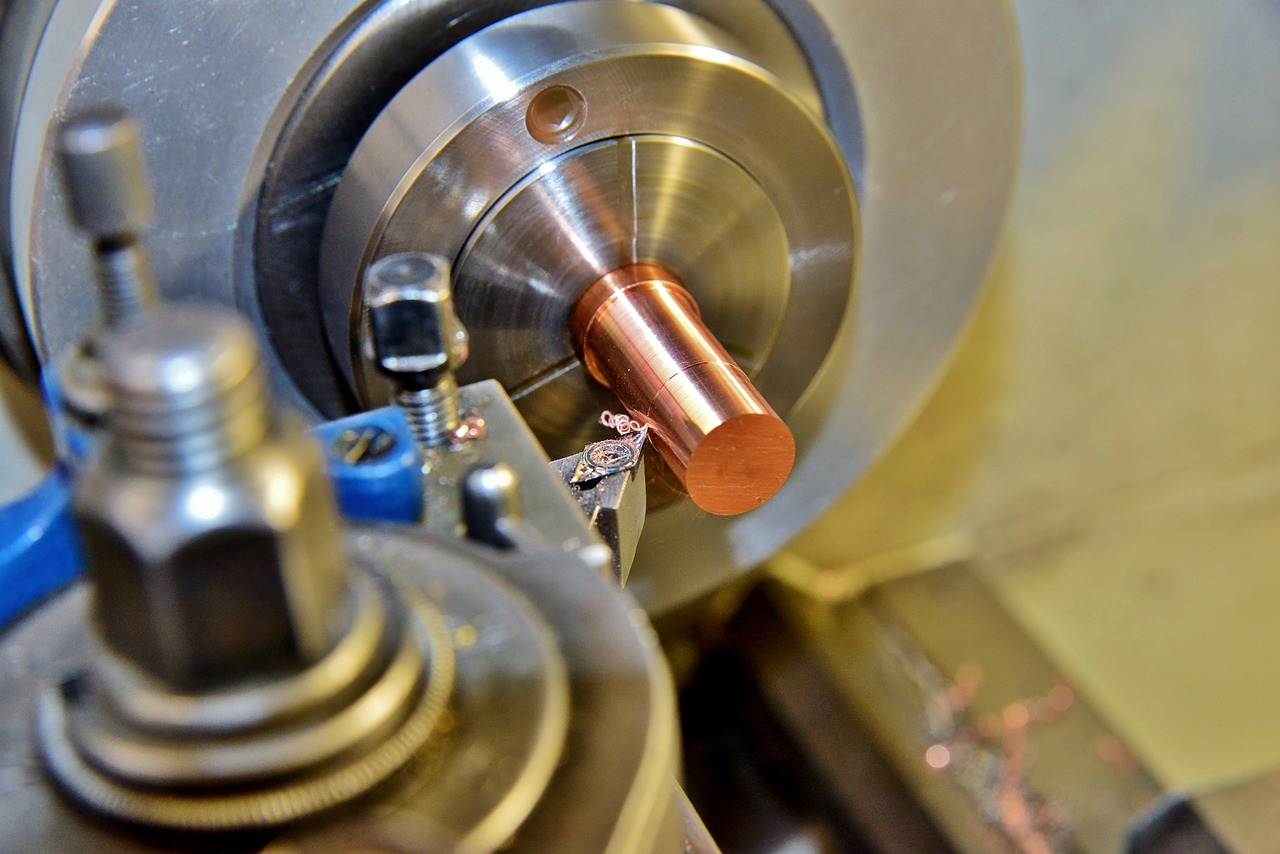

設備の故障を未然に防ぐためには、データに基づいたメンテナンスが不可欠です。振動センサーは、機械の振動をリアルタイムで計測し、異常を検知することで、最適なメンテナンス計画を立てるのに役立ちます。

本記事では、振動データの活用方法や産業分野ごとの具体的な活用事例を紹介し、効率的な設備管理の実現方法を解説します。

振動センサーは、物体の振動を検出し、そのデータを計測するための装置です。産業においては現場で設備の状態を監視し、効率的な運用と安全な作業環境を維持するために不可欠な装置です。

特に機械設備や構造物の振動をリアルタイムで検知し、その情報を電気信号に変換することで、異常を早期に発見する役割を果たします。これにより、設備のメンテナンスや異常診断、予知保全が実現でき、設備のダウンタイムを最小限に抑えることが可能になります。

振動センサーは、現代の製造業や設備管理の重要な要素として幅広く活用されています。ここでは、産業における振動センサーがどのような役割を果たしているか、詳しく見ていきましょう。

予知保全は、設備の異常を早期に検知し、計画的なメンテナンスを実施することで設備の寿命を延ばし、予期しない故障による生産停止を防ぐ手法です。振動センサーは、リアルタイムで異常振動を検出し、設備の状態を常時監視することで故障の兆候を早期に把握します。

これにより、事前に必要なメンテナンスを行うことができ、設備の稼働率を高め、安定した運用を維持します。

生産ラインや各種機器の振動の変化は、異常の兆候を示すことがあります。振動センサーを使用することで、振動のパターンを分析し、異常の発生を早期に診断できます。

例えば、モーターの異常やベアリングの損傷が振動の変化として現れるため、振動センサーはこれらの問題を迅速に特定し、適切な対応を促進します。このような異常診断は、設備の生産性向上とダウンタイムの削減につながります。

振動センサーは、橋梁、ビル、ダムなどの構造物の監視にも活用されます。これらの構造物は、地震や風などの自然災害による影響を受けることがあり、振動センサーはそれらの振動を測定することで安全性を評価・予測する役割を果たします。

異常な振動パターンをリアルタイムで検出することで、構造物の損傷や変形の兆候を早期に発見し、必要な修繕や対策をするための情報を提供してくれます。

振動センサーは、測定する対象や使用条件によって選定する種類が異なります。重要なのは、振動の周波数、振動の方向、取付け方法の3つのポイントです。

産業において主に使用される振動センサーには以下のような種類があります。

それぞれ詳しく見ていきましょう。

加速度センサーは、振動を計測するための基本的なセンサーで、振動センサーの中でも非常に一般的な種類です。振動は、物体の加速度の変化として表れるため、加速度センサーは振動を検出するのに非常に適しています。

加速度センサーは、振動の周波数帯域によって効果的に動作します。精密機器や機械設備の状態監視など、高精度が求められる用途に適しているのは、高周波の振動を検出するMEMS技術を利用した小型加速度センサーです。これらは微細な動きまで高精度で感知することができます。

低周波の振動を測定する際には、より広範囲な測定が可能な加速度センサーが必要であり、工場の大型機械や重機の状態監視などに使用されます。

加速度センサーは、単一軸から複数軸のものまでさまざまなタイプがあり、振動の方向に応じて選ばれます。

単一軸センサーは特定の方向の振動を測定するのに適しており、往復運動などがある場面で使用されます。一方、3軸加速度センサーはX、Y、Zの各軸で振動を同時に測定でき、製造業や機械設計でよく使用されます。

固定型の加速度センサーは、機械や設備にしっかりと取り付けられ、長期間にわたる安定したデータ収集を可能にします。これにより、設備の予知保全や定期的な状態監視が効率的に行われます。

圧電センサーは、振動によって発生する機械的な力を電気信号に変換するセンサーです。高周波振動の検出能力が高く、特定の方向の振動を正確に捉えることができるため、機械の状態監視や異常検出、品質管理など、精度を求められる多くの産業用途で活用されています。

圧電センサーは、数kHz以上の高周波数帯域の測定が得意で、音響振動や機械的な高周波振動の検出に最適です。これにより、精密な測定が求められる場所や高速動作する機械の状態監視に適しています。

振動の方向が定まっている場合、単一方向に敏感な圧電センサーを使用することが多いです。たとえば、工業機械の回転部分の振動を測定する場合には、特定の角度や方向を測定するためにセンサーを配置します。

圧電センサーは一般的に固定型が多く、機械部品や設備にしっかりと取り付けて使用されます。固定されることで、センサーが振動による影響を安定して検出することができます。

変位センサーは、物体の位置や動きを正確に測定するために使用されるセンサーで、振動や変位量の変化を検出するのに適しています。このような特性から、工業機械や設備の状態監視、品質管理、さらには精密な位置制御が求められる用途で広く活用されています。

変位センサーは、高周波から低周波まで幅広い振動に対応できます。高周波の微細な振動には非接触型のレーザー変位センサーが適しており、低周波の大きな振動には接触型センサーがよく用いられます。これにより、機械の状態監視や精密加工の細かな位置変化を高精度に測定できます。

振動の方向に関しては、1軸から3軸に対応するものがあります。単一軸のセンサーは、特定の方向における変位を測定するのに適しており、3軸対応のセンサーは、複雑な動きや回転を含む場合に有効です。

接触型の変位センサーは、対象物と直接接触して動きを測定するもので、一般的に頑丈で低価格ですが、摩耗や汚れに敏感な場合があります。

非接触型の変位センサーは、レーザーや光学的な技術を使用して対象物の位置を測定するため、摩擦や接触による影響がなく、より長期的に安定した測定が可能です。このため、高精度や長寿命が求められる用途では非接触型が好まれます。

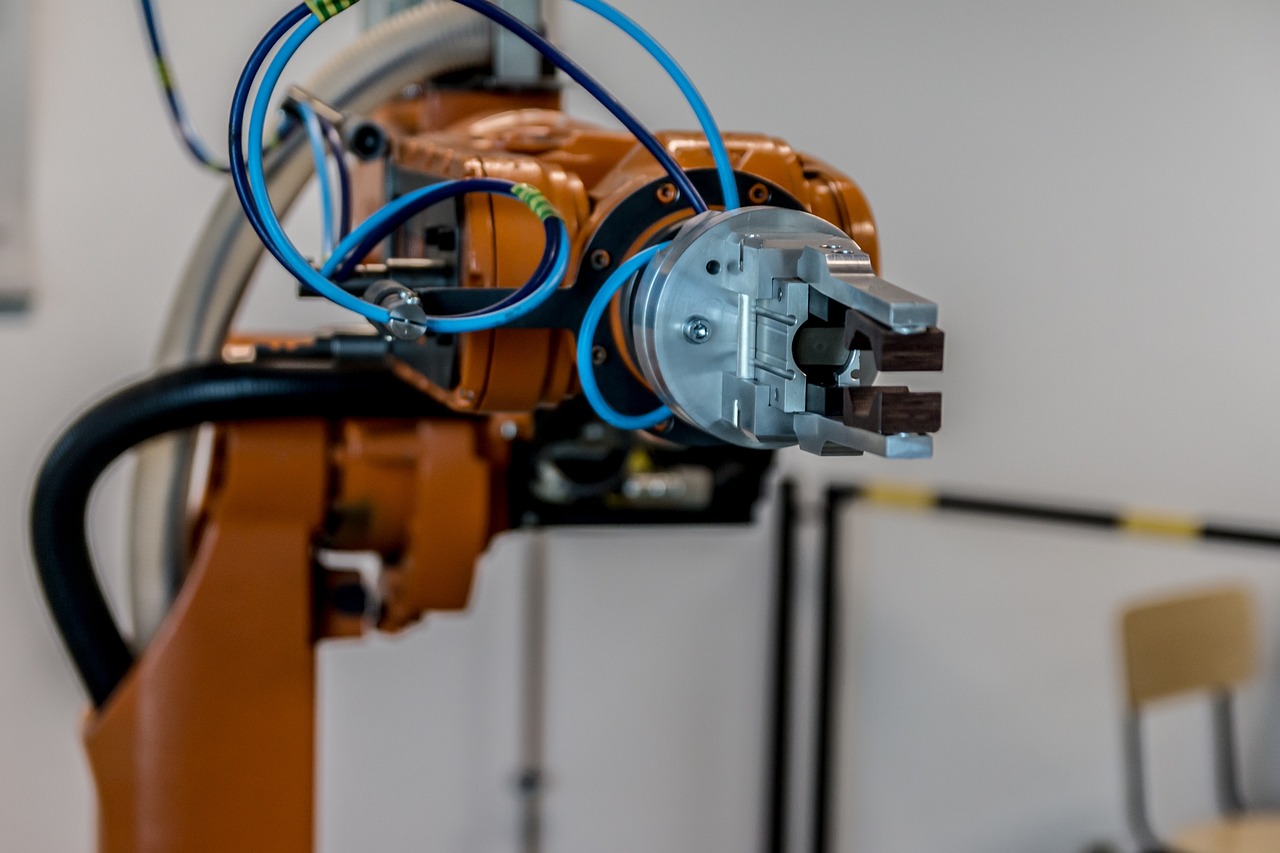

ジャイロセンサーは、回転運動や角速度を検出するためのセンサーで、主に回転方向や角度変化の測定に用いられます。このセンサーは、角速度を計測することで、回転速度や傾き、方向の変化を正確に把握でき、産業用途で広く活用されています。

ジャイロセンサーは、特に中~高周波の振動や回転運動の測定に適しています。高速で回転する機械や振動が複雑な動作環境では、精度の高いMEMS型ジャイロセンサーがよく使用されます。

ジャイロセンサーは、1軸から3軸まで測定できるタイプがあります。1軸センサーは、単一の回転軸の角速度を測定する用途に適しており、例えば特定の回転部品の挙動監視に用いられます。

3軸ジャイロセンサーは、3次元の複雑な回転運動を同時に測定できるため、ロボットの姿勢制御や自動車の動作解析などに活用されています。

ジャイロセンサーは、通常、対象物に固定して使用されることが多いです。これにより、正確なデータを取得しやすくなります。例えば、機械装置にセンサーを取り付けて、動作中の回転データを監視することが一般的です。

また、非接触型の応用としては、ドローンや無人車両のような自由な動作が求められる環境で使用されるセンサー内蔵システムもあります。

ストレインゲージは、物体の表面に生じる微小なひずみを測定するためのセンサーで、構造物や機械部品に加わる力の分布や応力を解析するために使用されます。ひずみが生じた際の材料のわずかな変化を電気抵抗の変化として捉える仕組みを持ち、精密な測定が可能です。

ストレインゲージは、主に低周波から中周波の振動測定に適しています。例えば、建築物や橋梁のような大規模構造物では、低周波の変形やひずみを長期的にモニタリングする用途で使用されます。

ストレインゲージは、特定の方向に沿ったひずみを測定するために配置されます。単一方向に敏感なものが多く、例えば材料が特定の軸に沿って伸縮する場合には、その軸に沿った配置が最適です。

また、複数方向の応力を測定する場合には、複数のストレインゲージを橋回路として構成し、3次元的な応力解析を行うことが可能です。この手法は、複雑な荷重を受ける機械部品や構造物に対して有効です。

ストレインゲージは通常、直接固定されます。測定対象とゲージが一体化することで高い精度を得られます。

固定型以外にも、磁力やクランプを利用して簡易的に取り付ける非破壊型の方法もあり、短期的な計測や現場での調査に便利です。

マイクロフォンは、空気中の音波を電気信号に変換するセンサーで、音響振動の測定に使用されます。振動解析のために使用される場合があります。

マイクロフォンは、低周波から高周波まで幅広い音波を測定できます。低周波音(20Hz以下)の測定には、建築やインフラの振動解析に利用されることがあります。一方、高周波音(20kHz以上)の測定では、工場設備の異常検出や音響試験に適しています。

マイクロフォンの性能は音源の方向に大きく影響されます。単一方向(単一指向性)に感度が高いマイクロフォンは、特定の方向からの音波を測定する場合に有効です。一方、無指向性マイクロフォンは全方向の音を均等に測定するため、環境音の収集や広範囲の音響解析に使用されます。

マイクロフォンは一般的に非接触型のセンサーとして使用され、測定対象から一定の距離を保ちながら設置されます。必要な音が拾えなかったり、不要なノイズが入る可能性があるため、マイクロフォンの適切な設置が必要です。

IoT技術を活用して行われる振動の検出・監視・分析するプロセスを振動センシングといいます。

振動センサーとIoTが連携すると、振動センサーがインターネットやネットワークを介してデータをリアルタイムで収集し、クラウドプラットフォームやサーバーに送信することが可能になります。これにより、振動データが遠隔地からでもアクセス・解析され、設備の状態を監視することができます。

振動センサーとIoTが連携することで、製造業をはじめとする生産現場において、より効率的で予測的な保全が可能になります。どのようなメリットがあるかを紹介します。

設備の振動データをリアルタイムで収集し、クラウドやローカルサーバーで解析することが可能になります。振動センサーは微細な変動も感知できるため、異常な振動パターンや徐々に進行する故障の兆候を早期に検出することができます。

これにより、故障が発生する前にメンテナンスを実施し、突発的な故障や生産ラインの停止を回避することができます。予期せぬダウンタイムを減少させ、設備の稼働率を高め、保全コストを最適化することが可能です。

振動センサーから得たデータをインターネットを通じて遠隔で監視することができます。これにより、現場に常駐する必要がなくても、設備の状態を確認したり、異常発生時に通知を受けたりすることができます。

特に複数の設備や拠点を管理する場合、効率的な監視が可能になり、業務の効率が大幅に向上します。

振動データをリアルタイムで収集し、詳細な解析を行うことで、設備の状態が正確に把握でき、製品の製造過程で発生する異常を早期に発見できます。これにより、製品の品質が一貫して保たれ、不良品の発生を防ぐことができます。

振動パターンの分析により、製品の不良や異常が発生する前兆を特定し、必要な調整や対策を迅速に実施できるため、製造プロセスの精度が向上します。

また、設備の劣化や不具合が早期に発見されることで、製品の仕様や基準を維持するための対応が可能となり、製品全体の品質が安定します。

振動センサーは、設備や構造物の状態を監視し、安全性や効率性を向上させるための重要な技術です。各業種において、振動センサーがどのように活用されているのか紹介していきます。

・予知保全

振動センサーは機械の動作中に発生する微細な振動をリアルタイムで監視し、そのデータを分析します。

これにより、摩耗や劣化の兆候を早期に発見し、故障が発生する前にメンテナンスを行うことができます。予知保全を導入することで、ダウンタイムを大幅に減らし、生産ラインの安定運用を確保できます。

・品質管理

生産工程において振動センサーを使用して、機械の運転状態や製品の加工中の振動を監視します。振動のパターンを分析することで、製品の不具合や異常な動作を早期に検出し、品質低下を防ぐことができます。これにより、製品の品質を保ちながら効率的な生産が実現されます。

・構造物の健康モニタリング

振動センサーは橋やビルなどの大型構造物に設置され、継続的に振動データを収集します。

このデータを解析することで、構造物の劣化や損傷の兆候を早期に検知し、安全性を維持できます。定期的な点検や保守作業を効率化し、長期間にわたり構造物の健全性を保つことができます。

・地震時の挙動解析

地震発生時に振動センサーがリアルタイムでデータを収集し、建物やインフラの挙動を分析します。このデータをもとに、地震による影響を評価し、損傷の程度や安全性を判断します。地震後の迅速な対応や復旧計画を支援し、構造物の耐震性能の向上にも役立ちます。

・風力発電タービンの監視

振動センサーは風力発電タービンの回転部分に設置され、タービンの振動をリアルタイムで監視します。

振動データを分析することで、効率の低下や部品の摩耗、故障の兆候を早期に検出でき、計画的なメンテナンスが可能になります。これにより、タービンの稼働率を最大化し、長期間の安定した発電を実現します。

・配管システムの異常検知

振動センサーは配管内部に設置され、流体の動きや圧力変動を継続的に監視します。異常な振動パターンを検出することで、配管の圧力異常や漏れの兆候を早期に把握し、迅速な対応が可能となります。これは安全性の向上とメンテナンスコストの削減に繋がります。

振動センサーは、生産設備の安全性や品質を確保するための鍵となる技術です。

IoTとの連携により、データのリアルタイム収集と分析が可能になり、予知保全や異常検知が実現します。これにより、設備の早期対応が可能となり、ダウンタイムの削減や生産性の向上が期待できます。

製造業や建設業、エネルギー分野など、さまざまな業界での導入が進んでおり、これからの効率的な運用と品質管理を支える重要な技術となっています。