事業内容

- DX推進/IoT開発事業

- AI/ROBOTICS開発事業

製品の品質が競争力を左右する時代において、「より精度の高い検査を実現したい」と考えていませんか?

画像検査は、外観や寸法、異物混入などを自動で判定し、目視検査に依存せずに安定した品質管理を実現できます。特に、AIを活用した画像検査システムは、従来の手法では困難だった欠陥の自動検出を可能にし、品質向上とコスト削減を両立します。

本記事では、画像検査の仕組みや用途、導入による具体的なメリットを詳しく解説します。

画像検査とは、画像処理技術を活用して製品の外観や特徴を自動的に検査し、品質を保証するために用いられます。

主に製造業で活用され、不良品や欠陥品を検出することで作業効率と品質を向上させます。製品が設計や品質基準に適合しているかを確認し、欠陥を早期に発見して迅速に対処することで、生産性を維持しながら品質の安定化を図ることができます。

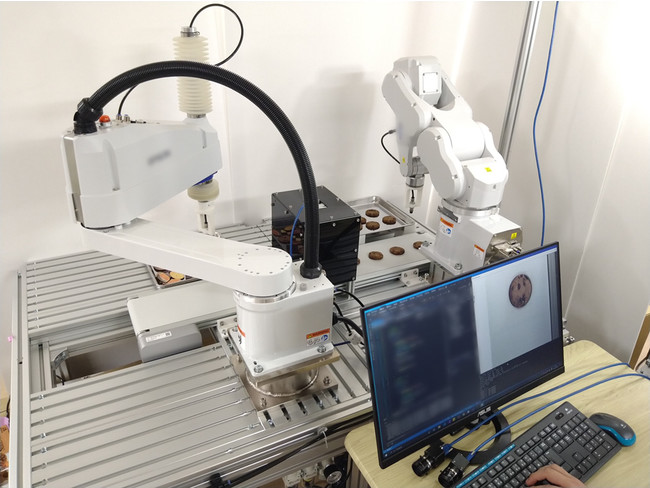

画像検査装置の原理は、基本的には「画像の取得」「画像処理」「結果の判断」という流れに基づいています。この流れを詳しく見てみましょう。

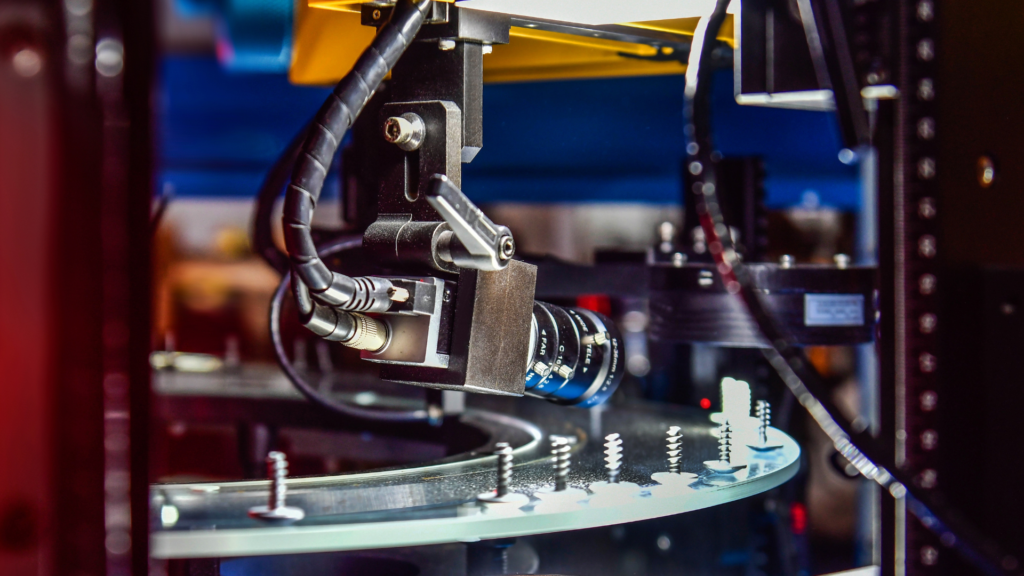

カメラを使用して製品の画像を取得します。製品の位置や状態に応じて、カメラの解像度や焦点距離、照明条件などを調整し、最適な画像を得るようにします。例えば、製品が動いている場合は、ハイスピードカメラを使用して、動きのブレを最小限に抑える必要があります。

取得した画像は、画像処理ソフトウェアによって解析されます。ソフトウェアは、エッジ検出やパターン認識を行い、製品が規定通りの形状や品質であるかをチェックします。この過程では、特徴量(例えば、サイズ、色、形状など)を抽出して、不良品の可能性がある部分を特定します。

画像処理によって得られた結果を基に、製品が合格か不合格かを判定します。不良品が検出された場合、エアジェットで不良品をラインから吹き飛ばす、あるいはロボットアームで自動的に取り除くなどのアクションが実行されます。

画像検査技術は、AI(人工知能)やディープラーニング技術を取り入れることで大きな進化を遂げています。従来の画像処理アルゴリズムは手動で設定された基準に基づいていましたが、AI技術を使用することで、システムは自ら学習し、より複雑な欠陥のパターンを認識できるようになります。

画像検査は、製造業をはじめとする多くの業界で、製品や部品の品質を管理するために使用されています。画像検査には、さまざまな種類があり、用途や目的に応じて選択されます。以下に、代表的な画像検査の種類を紹介します。

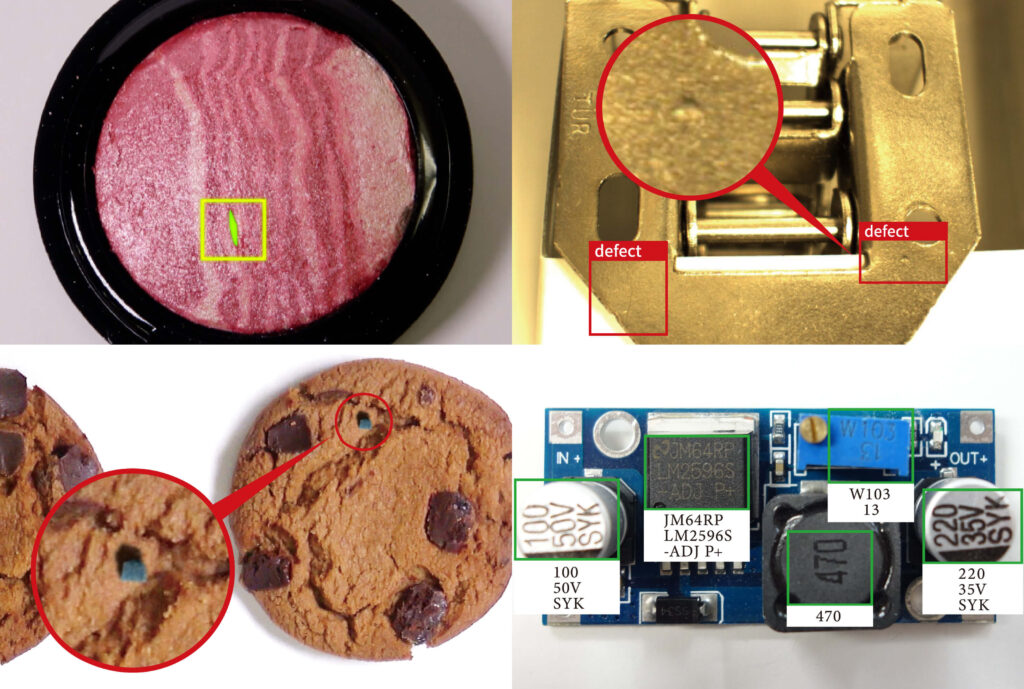

外観検査は、製品の外形や表面の状態など製品の全体的な見た目を評価し、設計仕様や品質基準に適合しているかを確認する検査方法です。主に形状の異常や色のムラ、大きな傷、欠け、異物の付着などを検出することを目的としています。

【用途】

製品表面の傷や汚れのチェック: 自動車部品、電子機器、金属部品などで傷やひび割れを検出

塗装ムラの検出: 塗装の均一性や色ムラを確認

形状検査: 製品が設計通りの形状をしているかどうかを確認

表面欠陥検査は、製品の表面に発生する微細な傷やひび割れ、凹凸、気泡、異物の付着などを高精度で検出することに特化した検査です。専用の画像処理技術と高解像度カメラを使用し、外観検査では見落とされるような細かい欠陥を特定します。

【用途】

金属の傷や凹凸の検出: 自動車部品や電子機器など、表面の細かい傷をチェック

塗装のひび割れやムラ: 塗装面での欠陥を特定

ガラスやプラスチック製品のひび割れ: 表面に現れる微細なひび割れや亀裂を検出

異物検出は、製品内に混入した異物を検出するための検査方法です。特に食品業界や製薬業界で重要な役割を果たしており、異物が製品に含まれていないかどうかを確認します。画像処理技術やAIを活用し、異物を高精度で検出することができます。

【用途】

食品業界: 食品製品に混入した異物(小石、金属片、ガラス片など)を検出

製薬業界: 薬品や包装材に異物が混入していないかを確認

形状・寸法検査は、製品の形状やサイズが設計通りであるかを検証するための検査方法です。特に精密機器や自動車部品など、厳密な寸法が要求される製品に使用されます。

【用途】

製品の寸法や形状が設計通りか: 製造工程での規格外品を排除

組み立て状態の検査: 組み立てられた製品が設計通りの寸法で組み立てられているか確認

部品の組み合わせが適切か: 車の部品や機械装置の部品が正しく組み合わさっているかを検査

色彩検査は、製品の色合いが基準に適合しているかどうかを確認するための検査方法です。色の均一性や色の差異が規定値を超えていないかをチェックします。特に、パッケージや塗装、印刷物の製造で重要です。

【用途】

塗装や印刷物の色検査: 塗装が均等に施されているか、印刷物が色に偏りがないか確認

パッケージのデザイン: 食品や化粧品パッケージの色が仕様に一致しているかを確認

画像検査のメリットは、製品の品質管理や生産工程において非常に重要な役割を果たします。以下に、画像検査の主なメリットについて詳しく説明します。

画像検査は、高解像度カメラやセンサーを使用して、製品や部品の詳細な画像を取得し、その画像を解析することによって欠陥を発見します。

目視検査と異なり、非常に微細な傷や不良箇所を正確に検出できるため、高精度な検査が可能です。これにより、従来見逃されていた小さな欠陥や異常をも検出できるため、品質の向上に繋がります。

画像検査システムは、非常に短時間で大量の製品を検査することができるため、生産ラインの生産量を向上させることができます。目視検査では時間がかかる場合でも、画像検査では高速で検査が行われ、生産性の向上を実現できます。

画像検査は、機械によるプログラムされた処理を基に行われるため、人間の作業による疲労、注意力不足、判断ミスなどのエラーを排除することができます。これにより、検査の精度が一貫して高く、安定した品質を提供することが可能となります。

画像検査システムによる自動化は、長期的に見て人件費の削減や品質不良によるコストの削減に繋がります。また、検査工程の自動化により、検査速度が向上し、製品の不良率が低減することで、全体的なコスト削減を実現できます。

画像検査には多くのメリットがありますが、いくつかのデメリットも伴います。以下に、画像検査の主なデメリットについて詳しく説明します。

画像検査システムを導入する際の最大のデメリットは、初期投資が高いことです。高解像度カメラ、照明装置、画像処理ソフトウェア、AIアルゴリズムなど、システム全体を構築するためには、かなりの費用がかかります。特に、小規模な工場や予算に限りがある企業にとっては、導入のハードルが高いと感じることがあります。

しかし、近年ではクラウド型の画像処理サービスやサブスクリプション型の導入モデルなど、初期コストを抑えながら運用できる選択肢も増えています。また、長期的には人的コストの削減や品質向上によるリスク低減など、投資回収につながるメリットも期待できます。

事前にROI(投資対効果)を試算し、自社に適したスケールのシステムを選定することが重要です。

画像検査システムは、自動化されているとはいえ、定期的なメンテナンスや調整が必要です。カメラや照明の位置合わせ、レンズの清掃、ソフトウェアのアップデートなど、適切な状態を維持するためには、継続的な管理が求められます。そのため、一定の運用コストが発生します。

しかし、最近では自己診断機能を備えたシステムや、遠隔監視による予防保守が可能なソリューションも登場しています。これにより、メンテナンスの負担を軽減し、突発的なトラブルを未然に防ぐことができます。また、運用担当者向けのトレーニングを実施し、適切な管理体制を整えることで、安定した運用が可能となります。

画像検査システムを適切に運用するためには、画像処理技術やAIアルゴリズムに関する専門的な知識が求められます。特に、システムの設定やカスタマイズには一定の技術スキルが必要であり、技術者の採用や教育が課題となることがあります。また、AI搭載のシステムでは、アルゴリズムの学習データの作成やモデルの調整が必要になる場合もあります。

しかし、ユーザーインターフェースの改善が進み、直感的に操作できるシステムが増えています。また、初期設定や運用サポートを提供するサービスも充実しており、専門知識がなくても導入しやすくなっています。外部の技術支援を活用することで、負担を軽減しながらシステムを効果的に運用することが可能です。

製品の形状や外観が変わる場合、画像検査システムの設定を再調整する必要があります。特に、多品種少量生産や製品のデザイン変更が頻繁に行われる環境では、システムが適応するための調整作業が度々求められます。これにより、再設定に時間やリソースを費やすことが課題となります。

しかし、AIを活用した画像検査システムが進化しており、新しい製品に対しても学習データを更新することで適応しやすくなっています。また、自己学習機能を備えたシステムを選択することで、手動での調整負担を軽減できます。導入時に柔軟な設定変更が可能なシステムを選ぶことで、運用の手間を最小限に抑えることができます。

画像検査技術の進化により、さまざまな業界で品質管理の効率化が進んでいます。ここでは、食品、物流、自動車業界における導入事例を紹介します。

ある食品メーカーでは、ジャムやフルーツスプレッドの製造工程における異物検査の自動化に取り組みました。従来、この工程では果肉の形状や原料の種類が多様であるため、自動化が難しいとされており、主に作業者による目視検査に頼っていました。

そこで、新たに光学技術とAIを活用した異物検査システムを導入しました。AIが果肉と異物を識別し、異物が検出されるとロボットアームに取り付けられたバキューム装置が自動で異物を除去する仕組みを構築しました。

ある企業では、荷物を撮影するだけで、自動でサイズを計測し、荷物情報を記録できるシステムを導入しました。従来、手作業で3辺を測定し計算していたため、時間がかかり、人為的な誤差も発生していました。

このシステムの導入により、計測誤差±1cm以下の高精度な測定が可能になり、作業時間を大幅に短縮することが可能になりました。さらに、大型荷物や複数荷物の計測にも対応し、業務の効率化と労働負担の軽減に役立っています。

ある自動車メーカーの生産現場では、トランスミッションギヤの外観検査工程において、従来は作業者が1日に数万個もの部品を目視で検査していました。しかし、この方法では作業負担が大きく、品質の安定化にも課題がありました。

そこで、新たにAIを活用した外観検査システムを導入し、生産ライン上でギヤの欠陥を自動検出できるようになり、検査の効率化が実現しました。現在、このシステムは複数の生産拠点に展開され、品質管理の向上と作業者の負担軽減に役立っています。

この技術は今後需要が拡大すると予想される電気自動車(EV)や電動化関連部品の外観検査にも応用が進められています。

画像検査は、品質管理の自動化と効率化を実現し、多くの業界で活用が進んでいます。高精度かつ迅速な検査が可能になり、ヒューマンエラーの排除やコスト削減が期待できる一方で、導入コストや運用面での課題もあります。

しかし、技術の進化により、より柔軟で高性能な検査が可能になり、今後さらなる普及が見込まれます。今後もAIや高度な画像処理技術の発展により、精度向上と効率化が進むでしょう。