事業内容

- DX推進/IoT開発事業

- AI/ROBOTICS開発事業

製造現場の生産性向上のため、生産管理システムの導入を検討している方もいらっしゃるのではないでしょうか。

本記事では、生産管理システムの基本的な機能や、システム導入時の注意点を詳しくご紹介します。製造の現場でどのようなことを効率化できるのかが分かるので、導入を検討されているご担当者の方は、ぜひ参考にしていただけたらと思います。

生産管理システムとは、製品の生産工程の流れを統合的かつ総合的に管理するシステムのことです。

モノづくりの工程で求められるさまざまな課題を解決し情報を一元的に管理するため、生産管理システムが求められています。

製造業において、生産量や生産スケジュール管理によって計画通りに進捗させ、QCD(品質・予算・納期)の基準を満たすのは必要不可欠な事項です。

そのQCDを満たすためには、製造工程における製品や情報に対して統合かつ総合的に管理しなくてはなりません。

生産現場では、原材料の調達から製造工程・販売・在庫管理・製品の出荷・配送管理など業務が多岐にわたり、複雑に絡み合っています。

これまでの現場では、部門ごとに専門的なシステムが分散管理されてきた側面が強く、生産性において「情報の一元化」が図られていなかったからだといえるでしょう。

こうした課題解決を図る手段として、生産管理システム導入による情報の一元化を行い生産性向上につなげることが注目されているのです。

製造業において、自社の体制に見合う生産管理システムの導入は、もはや必須項目といっても差し支えないでしょう。

生産管理システムは、製造業のコスト・工程・在庫・納期といった、モノづくりに関わる情報を一元管理できます。生産工程それぞれの業務をサポートする働きがあるのです。

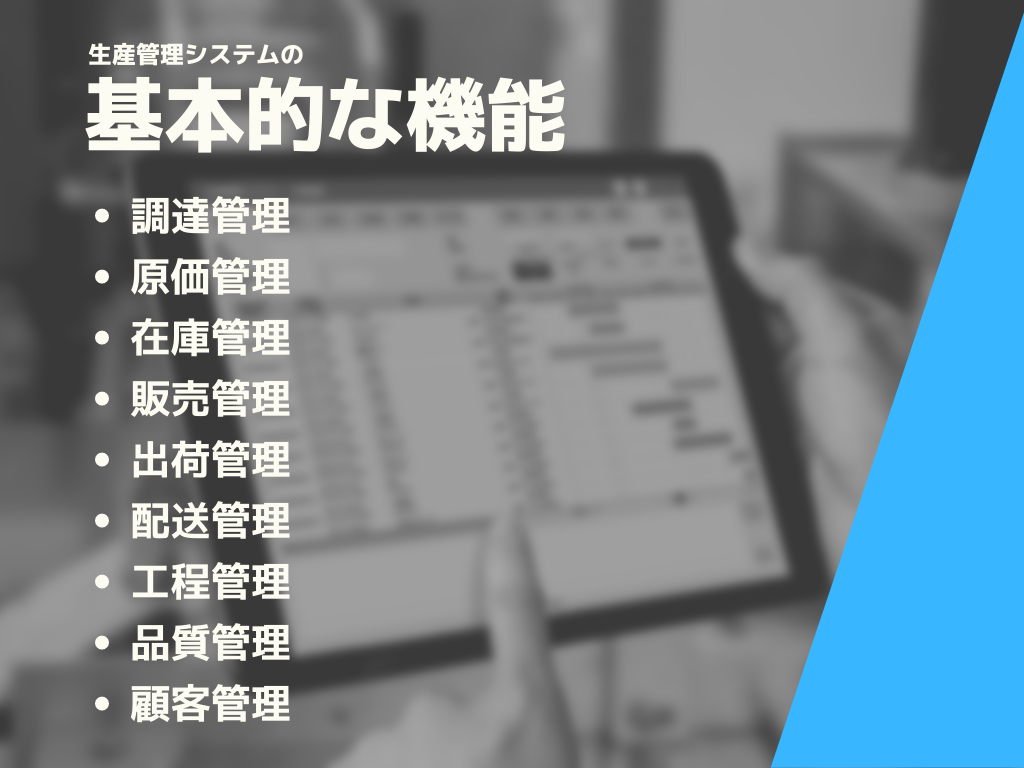

生産管理は、Excelやホワイトボードでもできなくはないですが、効率的に業務を遂行するのであれば、一元管理ができる生産管理システムの導入を推奨します。ここからは製造業の生産管理システムにある主な機能を9つ紹介します。

調達管理とは、部品や原材料を調達するための機能です。部品や原材料を効率よく調達できれば、生産コスト削減や生産効率化が図れます。

材料のコストを抑えることができれば、利益率の改善だけでなく、販売価格を安くできるなど、他社との競合でも優位に立てる可能性が見込めるでしょう。

併せて、仕入先管理も同時に行えば、仕入先の競合によるコスト削減にもつながります。

原価管理は、原価情報を可視化できる機能です。

製造業において原価管理は重要な要素ですが、生産管理システムを導入していない環境で原価情報を可視化するのは非常に難しいものです。

一方、原価管理を実装できれば、製品ごとの利益率や原材料の仕入先及びコストといった複雑な情報から原価情報が管理できるようになります。

効果的なコスト削減につながるものであり、ぜひとも実装しておきたい機能の1つといえるでしょう。

在庫管理によって、製品の在庫管理が可能となり、在庫コストや機会損失を防ぐといった適正在庫を実現できます。

在庫過多による管理コストの増加や在庫不足によって発生する機会損失は、ぜひとも防ぎたい問題です。

適正在庫の実現には、在庫情報だけでなく仕入情報や生産情報・販売情報などの連携が重要となります。

在庫管理による一元化された情報管理は、必要在庫数の算出などができ、欠かせない機能といえるでしょう。

販売管理により、製品の見積もりや受注・売上・在庫・出荷などの情報を一元管理可能となります。

在庫情報の更新、顧客ごとの販売価格管理によって利益計算も可能です。

また、販売管理システムの重要な機能として「会計管理との連携」が挙げられます。

会計管理と連携することで、より最適化された業務プロセス構築が実現できるでしょう。

出荷管理は、製品の出荷状況を管理する機能です。

製品の出荷状況の管理は、QCDの基準をクリアするうえで必要な業務といえます。

例えば、出荷する製品の数量や時期によっては、製造部門での製造ライン変更や増産を指示する必要があるでしょう。

こうした指示が不明瞭であった場合、出荷方法の変更や製造部門での人的コスト増などにつながる恐れがあります。

出荷管理による製造部門と出荷部門のスムーズな連携は、より最適な業務プロセスの実現に役立てられるのです。

配送管理は、生産した製品の配送状況を管理するシステムです。

配送管理を利用すれば、製品の配送状況を逐一チェックできるため、納期の遵守といった効果が期待できます。

工程管理は、QCDの基準をクリアするうえで欠かせない業務です。

工程管理システムでは、製造工程における進捗状況や品質のチェックといった管理が可能となります。

また、生産ラインにおける工程の管理や、工程ごとの人員管理といったパフォーマンス向上につなげられるので、生産性向上に欠かせない機能といえるでしょう。

品質管理は、あらゆる工程において製品の品質を管理する機能です。

万が一、顧客へ不良品を納品してしまえば、対応に伴うコストといった経済的損失だけでなく、最も重要な顧客からの信頼も失う可能性があります。

こうした損失リスクを抑えるためには、あらゆる工程において品質管理は欠かすことはできないのです。

そのためには、品質管理システムはぜひとも実装しておきたい機能といえるでしょう。

顧客管理は、生産管理ではありませんが、連携が必要とされる機能です。

生産情報と顧客情報を連携し分析を行うことで、生産効率の向上やマーケティング・営業活動への情報提供が可能となります。

生産管理システム導入によるさまざまな効率化をはかるのは、もはや必要不可欠なものといえるでしょう。

では、実際にシステムを導入する場合に注意しておきたいポイントはどういったものがあるのでしょうか。

ここでは、生産管理システム導入時の3つの注意点をご紹介します。

「システムを導入する目的が何であるか」を明確化させると、より効率的な生産が可能となり、会社の生産性向上やコスト改善につながるでしょう。

システム導入の目的が明確化されないと、結果的には中途半端なシステムになりかねません。

部分的な最適化は図れたとしても、肝心な全体の最適化が図れなくなる可能性が考えられるでしょう。

また、システム導入における効果や目的を社内で共有化しておくのも非常に重要なポイントです。

効果や目的が共有化されずに、かえって効率が悪くなるといったケースも起こり得るでしょう。

限られた予算と期間といった制約の中でよりよい成果を上げるためにも、これらのポイントをまとめておくことが大切です。

生産管理システムを導入するにあたって、一体どの機能が必要なのかを押さえておくのは非常に重要なポイントです。

色々な機能が実装できるからと不要な機能を実装してしまい、かえって使い勝手が悪くなってしまう可能性も懸念されるでしょう。

自社に何が必要かしっかりと打ち合わせしたうえで、必要な機能に最適化するよう注意が必要です。

生産管理システム導入後の体制づくりも注意しておきたいポイントでしょう。

せっかく費用をかけて生産管理システムを実装したのであれば、システム利用による効率化を推進していくことが重要です。

例えば、システム導入時には、これまでの業務体制から変更となる部分が出てくる可能性も考えられます。

システム導入までに、オペレーションマニュアルの構築や現場担当者の教育などの連携を図る必要があるでしょう。

本記事では、製造業における生産管理システムの機能や導入時の注意点を紹介しました。業務の効率化やコスト削減が図れる生産管理システム導入で、現場の課題を解決できる可能性があるでしょう。

世の中にDX(デジタル・トランスフォーメーション)という、業務にデジタルツールを取り入れて、生産性向上を図る動きが浸透しつつある昨今。現場の改善を考えているご担当者の方は、生産管理システムの導入を検討していただくのも良いでしょう。